投稿日:2021年8月31日

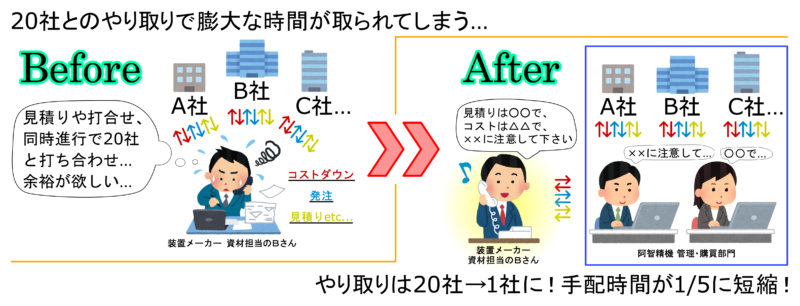

今回はあるお客様からご依頼を受け、このページの運営会社である「ZESTIA(以下“当社”)」が装置のOEMを進める中で「資材・購買業務の超高効率化」を実現したご提案の事例をご紹介します。ご担当者様の業務内容を80%も削減→仕事量が1/5まで圧縮できた事例になります。

私たちOEM装置設計・製造.comでは、医療機器や食品機械などの装置を、材料や購入品の手配から始まり機械加工・組立・電装・調整まで行い、ご指定の納期までに完成品を納入させていただく…といった社内一貫での装置製造を行っております。さらには加工や組立、板金・樹脂・表面処理や熱処理、材質等ありとあらゆる要素を検討し直した上で、VA/VE提案をお客様へご提供させていただいております。

1・多忙を極め、猫の手も借りたい状態だったBさん

当社がある展示会に出展した際にたまたま来場されてお話を伺ったのが、今回ご紹介させていただくA社の資材課のBさんでした。A社では食品系の装置を製造・販売されております。Bさんは部品加工や板金・樹脂などの協力会社を探しに展示会に来場されたようで、当社の社内一貫の製造体制については当初懐疑的な印象があったようです。それもそのはず、Bさんは装置に必要な部品の手配を

・「機械加工(平物・丸物)・板金・樹脂・電気…」等図面をジャンルで選別

・「ロット数・サイズ感・要求精度・納期…」などを踏まえて最適な企業に手配をする。

という徹底した管理をされている方だったため、OEMで”一企業に製造の全てを任せる”という形態に不安感が大きかったのです。

ですが当社のOEM製造の実績や管理体制などを見る内に、スケジュール管理や徹底したコスト管理の感覚など、共感をいただくポイントが多かったようです。展示会後に工場を見学していただき、部品加工など細かなお仕事からお付き合いをさせて頂く事になりました。その中でBさんのお仕事がお忙しい現状の相談を頂き、まずは問題点の洗い出しから始めることとなりました。

2・業務量超過でパンク…

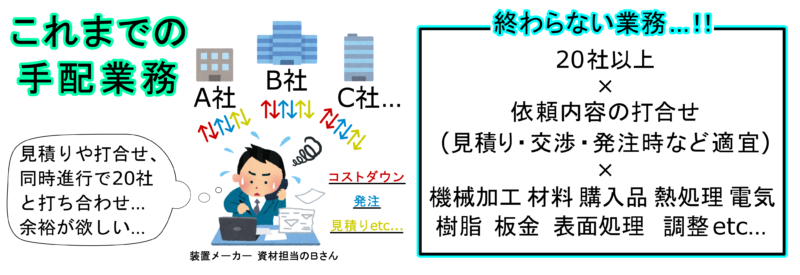

Bさんの会社は食品系の装置メーカーで、年間に販売されている装置の台数は300台以上にもなります。Bさんは既存の装置の細かな手配(部品の特性に合わせた様々な協力会社への手配)と並行して、現行モデルのスペック向上や海外展開、または様々なコンセプトを盛り込んだ新機種の設計・開発への助言も行っています。さらに言うと、Bさんは現行で販売されている機種のなんと6割の開発・手配・販売に関わっており、機種ごとに様々な業務を担当しています。お一人ではどうしても(年々増える既存機種の)手配業務に手が回らなくなってきてしまった。というのがご相談を受けた時点での状況でした。

まずBさんの主な業務内容をまとめてみました。

① 図面1枚1枚を最適な協力会社へ発注(アルミ部品、鉄部品、樹脂部品、板金部品等)

② 手配の段階で複数社へ相見積りし、常にコストの低減を行う

③ 製作の効率化や品質(製品価値)の向上

④ 新機種の設計・開発に際しアドバイザーとして参加

年々装置の機種数も増える中で①~③がBさんの日々の業務を圧迫している状況でした。ですがBさんとしても中々自分の業務を他の社員さんに割り振れる余裕もなかったようです。

3・ZESTIAが代行でボトルネックを解消

多様化してしまった業務に関して当社で代行できることはないかと、装置の製造を行う中でBさんの抱える業務内容へのアプローチを考えました。Bさんの業務内容ごとに、当社の実行した内容を下記にまとめました。

① 図面1枚1枚を最適な協力会社へ発注(アルミ部品、鉄部品、樹脂部品、板金部品等)

Bさんの業務をかなり圧迫していた適材適所な発注業務ですが、これに関しては当社のこれまでのOEM製造経験から対応自体はすぐに可能でした。ですが現行で販売が続いている装置ですのでただ手配できればいい、という事ではございません。「既存の製品と変わらない品質を実現」しなければいけません。また、Bさんだけが把握されていた図面ごとの発注時の留意点など細かな要素を考え出すと膨大な仕事量になります。当社はまずBさんが“配慮されていた要素”を図面1枚1枚すり合わせ、手配を担当する管理部門の人員で情報を共有しました。その上で当社協力会社の中からそれぞれ最適な企業へと割り振りを行い、手配を進めることとなりました。1回目よりも2回目・3回目と回数を重ねるたびにより精度を上げて手配を行っております。

② 手配の段階で複数社へ相見積りし、常にコストの低減を行う

装置を販売される中で新機種に比べ既存機種は市場での競争力が次第に下がっていきます。それは競合他社の新機種や廉価版など、より市場のニーズを汲むことで競争力を持った機種がどんどん発表されるためです。既存機種に関しても競争力を向上させるためにコストの削減は常に考慮すべきことの一つです。

当社では装置を担当させていただくうえで手配時・加工時・組立時等、様々な場面でより安くできないか検討を行っております。その内容をまとめてお客様へフィードバックし、承認いただけた提案に関しては設計変更を行い、コストダウンを実行しております。

③ 製作の効率化や品質(製品価値)の向上

前述のコストダウン提案と重複する箇所もありますが、当社の強みとしてVA/VE提案があります。実際の装置製造を開始する前に見積り時点で図面1枚1枚の検討を実施します。周囲の部品との兼ね合いや構造的な必要公差域の検討など、様々な視点から検討を行います。例えば…

・図面の指示内容が過剰品質になっていないか

・材質の変更で加工難度の低減や表面処理の削減は可能か

・ユニットの位置を変えることでよりコンパクトに機能を実現できないか

などなど、装置によって千差万別ですが上記のような提案を製作前にさせて頂きます。この提案の1番の目的はコストパフォーマンスの向上です。前述のコストダウンにもつながりますが、いかに低予算で製品価値を向上できるか、という点を念頭に提案をします。部品一つ一つの無駄を省き、例えば同じ金額でも兼ねる機能(耐摩耗性や摺動性など)が増加・向上することで価値は上がります。これを1図面ずつ実行することで、コストダウン・製品価値向上につながります。

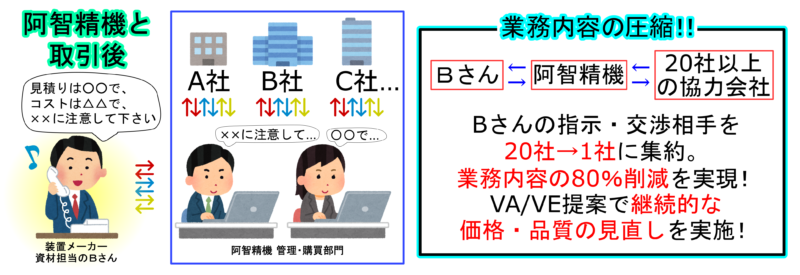

このようにBさんの業務の内①~③に関しては当社が代行という形で9割程の内容をお任せいただく形となりました。これによってBさんは当社(1社)のみに対しコストの交渉やスケジュールの確認等を行うだけで良くなり、その分より厳しく既存機種の管理(コスト低減・機能改善等)を行うことが可能になりました。また、社内で新規機種の設計開発にBさんがしっかり時間をかけて参加できるようになったことで、手配時のトラブルシューティングなどが早い段階で実施でき、また、設計の方との綿密な連携が可能になったことでプロジェクトの進行もスムーズになったようです。

4・Bさんのようなキーマンを最大限活かすために

今回の事例では、Bさんが「担当している業務」を社内で引き継ぐ暇もないような、多忙な状態からご相談を頂きました。社内での業務の移行は引継ぎの相手にも十分な時間的余裕が無ければ難しく、新しい業務なら引継ぎの労力も大きいものとなってしまいます。また、労力をかけても業務のほとんどを移行できるほど余裕のある相手はいないのではないでしょうか?そのような場合にアウトソーシングのメリットが効果を発揮します。

冒頭にもあるように、この事例ではBさんの業務の80%削減を実現することができました。ですがこれに満足せず、当社は常に「より良く」を目指して製造を続けて参ります。Bさんのように様々な分野に携わっているキーマンがおられる企業様は多いのではないでしょうか?そんなキーマンが業務に圧迫されて能力を発揮できないのは、企業にとって避けたいリスクの最上位に位置するものではないでしょうか?社内業務の高効率化に悩まれている方や、ご自身の業務内容の多忙さに悩んでいる方など、お悩みの方は今一度、その業務はどうしても社内でこなさなければいけないものなのか?より効率良く装置を製造するにはどう改善していくべきなのか?検討されてみてはいかがでしょうか?

今回も最後までお読みいただき、ありがとうございました!