投稿日:2022年2月21日

OEM装置設計・製造.comを運営するZESTIA株式会社では材料や購入品の手配に始まり部品加工から電装・組立・調整・据付、そしてお客様への納品までを全て社内一貫対応しています。そのため各加工工程に生じる問題点に対しても設計段階からVA提案を行っています。

今回ご紹介する事例は「回転部品の10倍長寿命化!?ライフサイクルコスト削減提案」です。ぜひ、生産現場でお役立てください!

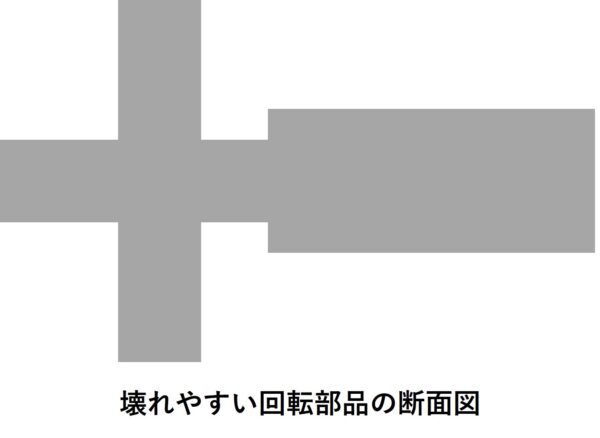

回転部品が壊れやすい原因とは?

工作機械内部の回転部品は摩耗が原因となり使用するごとに割れていく疲労破損を誘発し交換を余儀なくされる場合があります。内部部品は周りに他の駆動部品もあることから簡単に取り外し出来る仕様にすることは難しいです。内部に使用されている回転部品を交換においては生産ラインがストップし、最低でも4~5時間稼働停止を引き起こします。交換スパンを長くすることで、コスト以上のメリット出てくるため、最適な部品設計が重要となります。

部品を壊れにくくするために、設計変更を繰り返しますがただ単に硬度の高い材質に変更していくことは必ずしも正しいとは言えません。なぜなら硬度を高めることは、脆く割れやすくなる反面も持つためです。そのため壊れやすい回転部品への対策としては間違いです。さらに硬度を上げることで材料コストが上昇する場合もあります。では、どのような対策が重要なのか次項でご紹介します。

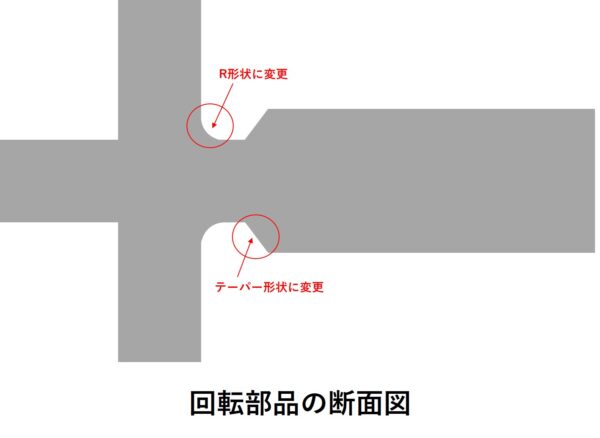

OEM装置設計・製造.comが提案する長寿命化提案とは?

OEM装置設計・製造.comを運営するZESTIA株式会社では、設計図を確認し長寿命化への改善提案をしました。まず壊れやすい設計の要因の一つとして考えられるのはピン角であることでした。直角に交わるコーナー部分に応力が集中しやすく、破損する場合があります。そこで当社では応力のかかるコーナー部分の断面積を拡大変更をしました。応力集中を避けるには、テーパー形状とR形状にすることが効果的です。例えばRをつけると部品の形状変化をなめらかにでき、応力集中が小さくなります。加えてRの大きさはできるだけ大きいほうが好ましいので、他との干渉を避けながら設計変更をしました。

さらに当社でも材質変更を行いましたが、靭性のある材質への変更をしました。靭性は分子の間に働く分子間力の強さであり、応力を分散させ亀裂の拡大を抑止させる働きがあります。さらに強度をある程度確保しつつ靭性を持たせる焼き入れを施すことで、割れの回避と交換頻度を低減し繰り返し使用を出来るように再設計しました。

設計変更と材質変更することによる効果とは?

先述のように、応力を分散出来るような形状変更と靭性を持たせた材質変更+熱処理を施すことにより、回転部品の疲労破損が無くなり寿命は10倍以上になりました。

OEM装置設計・製造.comを運営するZESTIA株式会社では、VE提案を軸とした様々なご提案を得意としています。ご相談いただくたびに、材質の変更・図面見直し・加工の内容検討・表面処理の変更・仕上げ内容見直し等、多角的なご提案を行っております。お客様のご負担なく大幅なコストメリットが出来る事例とノウハウが多数ございますので、ぜひお気軽にご連絡ください。