投稿日:2020年4月20日

ZESTIA株式会社では、医療機器や食品機械などの装置を、材料発注から機械加工・組立、そして納品するまで一貫して対応するOEM受託組立製造を行っております。その際、装置のユニット図面や部品単位まで一点一点を見直し、VE提案を通じてお客様の装置のコストダウンのお手伝いしております。 このコラムでは、実際にお客様に対して行った具体的なVE提案事例をご紹介して参りたいと思います。ということで今回は、食品機械装置に対して行った、組立時間を短縮するように構造変更提案を行ったコストダウン事例をお伝えしたいと思います。 まずは下記の図をご覧ください。

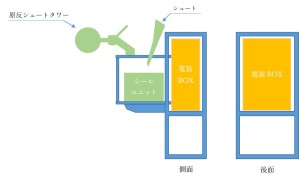

<構造変更提案「前」の概要>

この食品機械装置は、当初、架台の上部にプレートを取り付け、そこに様々なユニットを組み込んでいくような構造で、様々な部品が横に飛び出していることもあり、ズレの無いようにしっかりと固定をしてありました。その中で、架台の中の電装BOXもネジで固定されていたのですが、組立の観点で考えた時に少々問題を抱えておりました。 その問題というのは、まずプレートを取り付けないとユニットを組み込めず、さらにそのプレートは電装BOXが入らないと取り付けられない、という構造になっていることでした。つまり、装置の組立を行うにしても「順番待ち」が起こってしまっている状態になっていたのです。 装置というものは、部品それぞれの調達コストや加工コストも重要なのですが、組立も含めたトータルコストを考えないと、無駄なコストが生じてしまいます。今回のケースで言うと、ユニットや電装BOXがせっかく出来上がっても組立が進まないため、ムダな待ち時間やコストやかかってしまう、ということです。部品や組立の進み具合をしっかり把握してプランを立てることはできても、他のユニットが早く出来上がっても先に組み立てることはできないので、電装BOXが何かトラブル等で遅れてしまった場合、リカバリーが難しくなってしまいます。

そこでZESTIAでは、下記のような提案を行いました。下記の図をご覧ください。

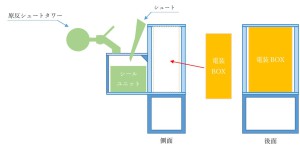

<構造提案「後」の概要>

具体的には、 ・頑丈な架台は装置の下部のみに変更 ・架台にプレートを直接設置 ・電装BOXに荷重を持たせ、周りは安価な板金のフレームへ変更 ・フレームにプレートを組み付けられる構造に変更 という具合に、食品機械の装置構造を大きく変更するよう提案を行いました。 上記の変更により、架台に2か所設置していたプレートのうち1枚を架台に直接噛ませることによって装置自体の安定性が向上した上、従来なら電装BOXが組み込まれないと進まなかった工程が、電装BOXや他に取り付ける各種ユニットの各々の進捗に影響されなくても、装置の組立が進められ、手待ちが無くなり、組立リードタイムを短縮することに成功したのです。実際には、フレーム・天板まで先に組み立てられることで様々なトラブルによる遅れもリカバリーでき、電装BOXは後から組み込むことが可能となるなど、電装BOXと他のユニットの同時進行も可能になりました。 さらにフレーム構造が板金になったことでスペースが生まれ、空いた空間に電機系の配線などを入れることができ装置全体がスッキリとした印象になったことに加え、電装BOXが入ることで強度も向上させることができたのです。 このようにZESTIAでは、どうやれば装置のVEを行えるのか?ということに着目し、今回のような組立の観点から、あるいは機能はそのままで機械部品レベルからの見直しにより大きく構造を変えるなど、日々ご提案を行っております。当社ではただ組立を行うだけではなく、こうしたご提案を通じてお客様の装置の競争力向上に貢献いたします。