投稿日:2020年7月14日

私たちZESTIAでは、医療機器や食品機械などの装置を、材料発注から機械加工・組立、そして納品するまで一貫して対応するOEM受託組立製造を行っております。今回も前回同様、お客様の装置に対してVE提案をさせて頂いた事例を一つご紹介させていただきます。

今回ご紹介するのは、部品形状の見直しをしたことで工数・時間・部品数の削減につながり、この1件の見直しだけで装置全体の20%ものコストダウンが実現できた事例になります。

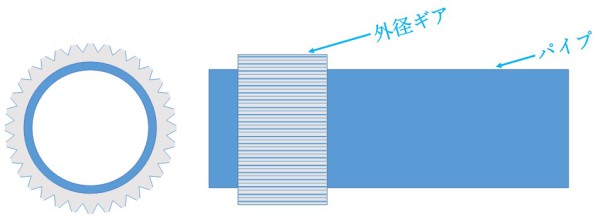

まずは下記の概要図をご覧ください。

上図は、ある産業機械用の部品であり、機械装置への原料供給を行うパイプです。パイプを傾けギアを回転させることで、一定量が供給されるような仕組みになっています。部品に求められている機能はクリアしており、設計上矛盾しているような点もありませんでした。ですが実際の部品加工・組立時を考慮すると大きなコストアップに繋がることが懸念されたため、我々は工程数や加工時間の削減を考える必要性を感じ、お客様にVE提案を行うことにしました。

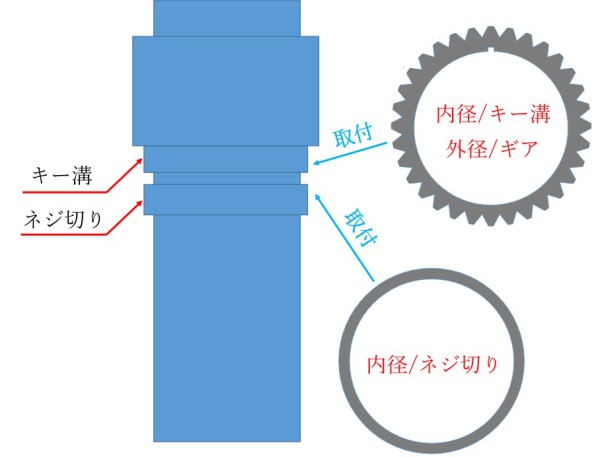

具体的には、特にギアに関して、当初の設計では大きなパイプ材からの削り出しになるため切削加工時間・費用共にかなりかかってしまいます。そこで、ZESTIAでは、ひとまずギアとパイプを分割構造とし、ギアの削り出しにかかる時間やコストの大幅な削減を目的とした提案をさせて頂きました。下記の図は、お客様と内容を詰める中で草案として出来上がったものです。

このVE提案により、パイプ自体は薄肉のパイプ材から旋盤加工するだけで対応が可能になり、ギア部に関しても分割し加工部分を縮小したことで、ギアの加工に要する時間を大幅に削減することができました。

このように我々ZESTIAのご提案が採用されたのですが、また別の問題も浮上しました。

その問題とは、まず、ギアにガタが出ない様に、ギアの入るキー溝のある箇所には外径にh7、ギアの内径にはH8の公差が必要になりました。この公差で加工を行うには機械も限られ、さらに仕上げにも時間が掛かってしまいます。さらに組立上の問題も発生します。改善前の一体ものとは違い、厳しい要求公差がある中で部品の点数が増えるという事はそれだけ部品合わせも重要になります。要求寸法を満たしていても部品同士が上手くかみ合わないとそれは不良品となり、追加工なり再製作が必要となってしまいます。

このように、部品一つとっても要求される機能はクリアしていても、納品までに起こりうるリスクを洗い出してみると様々な問題の種を見つけることができます。部品加工というのは単にその部品を作るのに必要な価格を出すだけでは、トラブルに直面した時に想定外の経費が掛かってしまいます。我々の行うコストダウン提案は、起こりうるリスクを事前に洗い出し、後々かかる可能性のあるコストを事前に除外するという役割も担っています。もちろんコストダウンの提案ですので、その結果単価を下げ、お客様にもはっきりとしたコストメリットを提示できるようにしなければなりませんが…

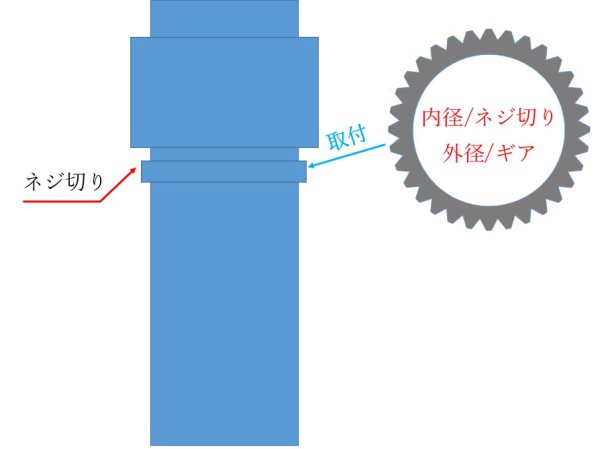

そこでZESTIAでは検討を重ね、再度次のような提案を行いました。再提案の目的は、部品分割後の加工時間・点数を減らすことでコストを削減し、同時にリスクも下げるという事でした。

下記の図をご覧ください。

変更点としては、ギアとその押えに分かれていた取付部品をギア一つに変更 / 押え部品の内径ネジをギア部品の内側に加工 / これらに連動して、パイプにあった公差h7部とキー溝部を削減 というように、よりシンプルに、かつ要求される機能を十分果たせるような提案を行いました。

この変更により、ギアを押さえるパーツを削減したことで部品の点数が4個→2個に変更。そしてネックになっていた加工難易度も格段に下げることに成功しました。ユニットとして量産受注する案件で部品点数が減るという事は、それだけ加工にかかる時間の直接的な削減が可能になります。切削加工にかかる時間に加えて段取りやプログラムを組む時間等、大きな無駄の削減ができます。コスト削減の効果は、受注する数量や回数を重ねることでより大きなものになります。また、加工難易度を低下させることで、加工が集中しがちなハイスペック機を使用せずとも他のスタンダード機での加工が可能となり、安定した納期で納品が可能になるとともに社内で加工にかかるコストの分散を図ることができました。加えて、部品点数が減ることで組み付ける際の不具合の発生率も減り、再製作にかかるであろうコストを事前に防ぐことができたのもポイントです。

ここまでZESTIA社内のメリットを中心に書きましたが、お客様のメリットとは表裏一体です。2回の提案会を経たことで不必要な部分が削減でき、かつ部品点数も必要最低限になり、加えて加工にかかる時間や工程も削減できました。この部品は1台の装置に6本使用する部品だったこともあり、価格は装置全体の20%のカットが実現しました。

今回のVE提案は装置全体の中の1部品にすぎませんが、ZESTIAでは装置に使用される全ての部品の改善案を多角的に検討し、お客様に提案をさせて頂いています。また、今回のように提案は常に必要性を模索し、お客様のご要望・ニーズに合わせ、複数回に亘る提案会も行わせていただきます。小さなコストダウンの提案も、数百ある図面全てを結集すると大きな成果が得られます。装置の機能をアップさせつつ加工や組立とのバランスも考慮し、コスト・加工時間・納期、それぞれの削減を実現していく。それがZESTIAのVE提案です。