投稿日:2020年9月12日

私たちZESTIAでは、医療機器や食品機械などの装置を、材料発注から機械加工・組立、そして納品するまで一貫して対応するOEM受託組立製造を行っております。今回、お客様の装置に対してVE提案をさせて頂いた事例を一つ取り上げさせていただきます。

今回ご紹介するのは、部品単品でのコストダウン案件になります。この提案を経てコストを50%ダウンさせることができ、加工もより簡易に・そして納期も短縮できた、コストパフォーマンスに優れた内容になっておりますので、ご覧頂いた皆様の参考になれば幸いです。

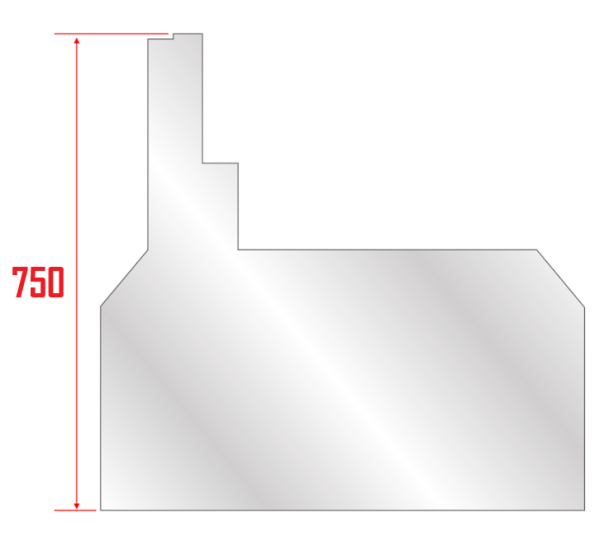

まずは下記の概要図をご覧ください。

これは食品機械装置用の天板になります。1枚物なので面精度も良く、調達側にとっても1品番で用意できるため手配が容易という点でメリットがありました。上に様々な部品やメカが載ることを考えても設計上矛盾していたり無駄のある部品というわけでもありませんでした。

これは食品機械装置用の天板になります。1枚物なので面精度も良く、調達側にとっても1品番で用意できるため手配が容易という点でメリットがありました。上に様々な部品やメカが載ることを考えても設計上矛盾していたり無駄のある部品というわけでもありませんでした。

ですが部品のサイズが大きいため加工には門型の加工機が必要になり、チャージが高くついてしまう為どうしても加工費がかさんでしまいました。また、門型を所持されている企業様は限られるため、リードタイムが長くなりがちです。初期の見積り作成時にこの問題に直面した弊社見積り部隊は、どうしたらより安くなるか検討し、提案させていただいたのが下記の図になります。

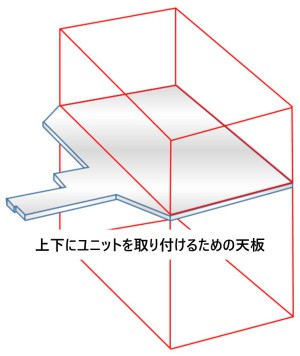

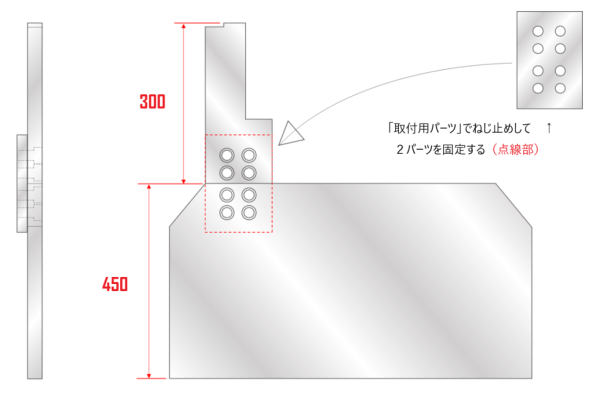

まず大きな問題として、門型マシニングセンタでの加工が必要という点があります。そのために価格も納期も余計にかかってしまいます。弊社では門型を使わず、社内での加工を可能にするために部品の分割を検討しました。元の部品から突起部のみを切り離した形になり、2部品をプレートで連結します。こうすることで社内に保有しているマシニングセンタで十分加工が可能になりました。また、組立時も以前の物は大きさと重さもかなりあり、また、突起部が他部品に干渉しない様2人で慎重に設置していたのですが、分割したことで取り回しが良くなり、1人で設置できるようにもなりました。

まず大きな問題として、門型マシニングセンタでの加工が必要という点があります。そのために価格も納期も余計にかかってしまいます。弊社では門型を使わず、社内での加工を可能にするために部品の分割を検討しました。元の部品から突起部のみを切り離した形になり、2部品をプレートで連結します。こうすることで社内に保有しているマシニングセンタで十分加工が可能になりました。また、組立時も以前の物は大きさと重さもかなりあり、また、突起部が他部品に干渉しない様2人で慎重に設置していたのですが、分割したことで取り回しが良くなり、1人で設置できるようにもなりました。

ですがこれにはデメリットもあります。元の図面では1枚物で設計されていたので、門型で加工した場合面の精度がしっかり出ることになります。組立の際、上にメカや部品を取り付けていくのに面の精度は必要なものになります。ですが分割した2部品を連結すると、組立でどう工夫しても1部品に比べて精度は落ちます。この問題については、装置に面の精度が必要ない事を事前の打ち合わせで確認していたため、提案をさせていただきました。また、部品点数が単純に多くなってしまうこともデメリットになりますが、仕様の変更でそれ以上のメリットを得られることを理解して頂けたため、この提案は採用していただくことになりました。

上記のメリットですが、この提案により、部品の単価を50%削減できました。理由はやはり門型マシニングセンタでの加工を不要にしたことにあります。門型マシニングセンタを所有されている企業様は多くはなく、その分依頼は1企業様に集中しがちです。その上加工にかかる時間チャージはどうしても高くなってしまうため、価格が上がり、リードタイムも長くなってしまう傾向にあります。ですが今回の仕様変更により、社内のマシニングセンタにて加工することが可能となり、価格が下がったのは前述の通りですが、リードタイムも短くすることができました。これはこの単発の加工に限らず、例えば保守部品として特急で必要となった場合でもすぐに加工に入れるため、今後のトラブル対応等を考えても大きなメリットのある提案となりました。

今回はお客様の要望の範囲でなるべくご期待に副う形で提案をさせて頂いた事例になります。上記のように、面の精度的には1枚物より落ちてしまいますが、精度が必要でしたらシム調整で出すことも可能です。また、調整用に結合部のザグリを長穴にするなど、精度を出すための変更も提案させていただきます。

もしコストダウンでお悩みの方は、セカンドオピニオンとして試しに見積りにチャレンジさせてください。今回は部品単品ですが、装置の図面を一式拝見できれば、トータルでのご提案もさせて頂きます。

最後まで読んでいただきまして、いつもありがとうございます!