投稿日:2021年3月16日

OEM装置設計・製造.comでは、医療機器や食品機械などの装置はもちろん、お客様の使用される治具などについても承っており、材料発注から機械加工・組立、そして納品するまで一貫して対応するOEM受託製造を行っております。

今回ご紹介するのは、様々な部品を取り扱っておられる自動車部品メーカー様からコストダウンの相談を頂き、現状の問題点など入念なヒアリングを経て提案させていただいた結果、コスト削減+αで様々な効果が実現できた事例です。

・自動車部品メーカーA社様の事例

この事例は、弊社が取引をさせて頂いているある自動車部品メーカー様のお話です。自動車部品を数多く手がけられているA社様では、使用頻度の高い部品の摩耗が激しく、特殊な形状をしていることからも製作にコストがかかり、コストダウンに頭を悩ませていらっしゃいました。そこで弊社にVE提案をご依頼いただいたのがきっかけです。

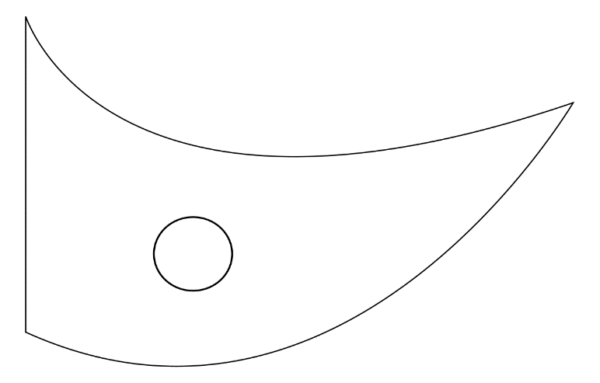

今回検討したのは、弊社も部品加工を担当している「ガイド」となる部品についてです。使用頻度が高いため摩耗が激しく、日に4~5回ほどお客様の方で調整(現品合わせで削っていた)しながら使用されていました。摩耗したものは弊社にて修正(加工)が必要になり、その頻度も高いため、使用限界が半年ほどで来てしまいます。

現状のランニングコスト以外にも問題点がないか、「洗い出し」の為お客様とすり合わせを行いました。

・現状での問題点

上部にある円弧部分は、ワーク搬送部分のガイドとなっており、対象物よりも柔らかい素材を使っているため徐々にすり減ってしまいます。そのため消耗してきた際は円弧部分を再度切削する必要があり、形状的にバランスの悪い本製品は治具を使って固定する必要があり、大きな治具になるため場所を取って邪魔になってしまうことや、単純にコストがかかってしまう点がデメリットになります。さらには左右対称でないため、修正を重ねるたびにアンバランスに削れてしまいます。それを防ぐために円弧の角度を変更して長さを稼いでもいました。また、円弧右側の「ワーク」をガイドし始める箇所の摩耗が特に激しく、作業の度に現物合わせでその部分を削って使用しているというのが、お客様が作業する上での障害となっていました。

我々としてもこれまでご紹介したように社内の工数削減を含めた提案を実践してきましたが、今回はお客様の治具の使用方法やその上でのメリット・デメリットをしっかりとヒアリングし、使用環境に沿った提案をする必要がありました。

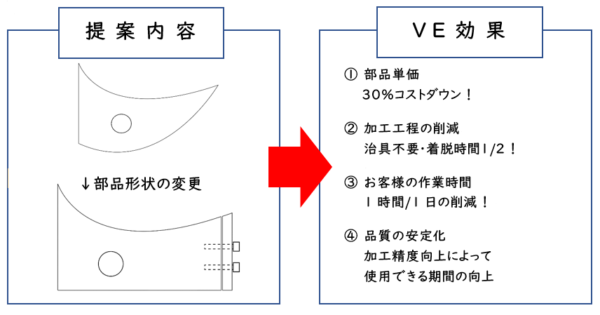

・VE提案内容とその効果

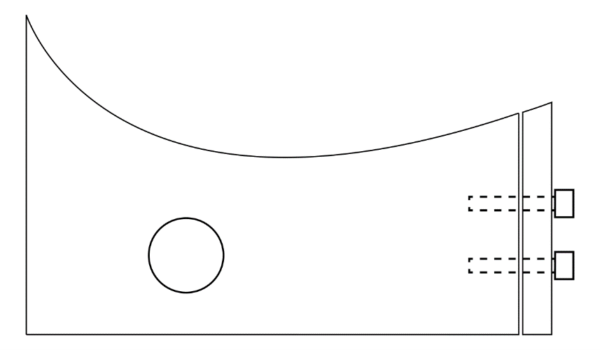

まずは一目見てわかるように、形状を角形状に変更しました。以前の形状は昔設計した際の物だったのですが、「何かに干渉するのを避けるためのニゲ」のような理由もなく、おそらくは軽量化の為の設計だったのではないかと思われます。ですがそのために修正回数が限られてしまったり、修正自体の工数が余計にかかってしまうことでランニングコストを高くしてしまっている要因の一つとなってしまいました。角形状への変更によって繰り返しの修正でも十分削り代を確保できました。円弧の角度を調整して使用するような場当たり的な対応ではなく、修正を繰り返しても同じ角度でガイドとして使用できるようになりました。修正時も着脱が容易になり、専用治具も必要なくなりました。もちろん納期も短縮できます。

また、ワークとの主な干渉部分である円弧の右端ですが、ここを毎回削る手間を削減するために別のパーツとして切り離し、ねじ止め部を長穴にすることで簡単に高さの調節ができるように変更しました。これによって毎回の作業前に調整が必須だった部分を、高さの調整をするひと手間だけで可能としました。細かい時間になってしまいますが、この部分は現物に合わせて削るだけで10分~15分かかっていたようで、1日に何回も調整していたため(多くて5回ほど)、毎日の作業が1時間近く削減できた結果となりました。

・まとめ

今回の提案の目指すところは、お客様側では「お客様の作業時間」及び「ランニングコスト」の削減、弊社側では「修正にかかる工数削減」及び「品質の安定化」でした。

「お客様の作業時間」

前述の通り、1日1時間として1月20時間の削減につながりました。

「ランニングコスト」

修正可能回数の増加や必要工数の低減によって30%のコスト削減につながりました。

「修正にかかる工数削減」

角形状に変更したことで着脱が容易になり、治具も不要になりました。サイズや仕様の違う類似品も治具なしで修正が可能になり、手間(治具の用意・着脱)もコスト(治具不要のためイニシャル費=0)もリードタイム(以前は着脱だけで30分→着脱10分)も削減できました。

「品質の安定化」

摩耗の大きい部分を可動式として調整を容易にしたことで、現物に合わせて作業者が都度削るような労力を削減できました。個人差による削りすぎなど、人的要因による不安定要素を削減することで、ガイドの品質をより長期間安定して保つことができるようになりました。

今回はお客様の現状に合わせ、現在の形状と提案形状のメリット・デメリットを提案させていただくところからスタートし、結果としてお客様のご負担を大きく削減することができました。コストの削減はもちろん含んでおりましたが、今回メインの目標としたのはお客様の工数削減でした。我々は部品を加工していますが、納品して終わりではありません。その部品がより良い機能を発揮し、お客様により喜んでいただけるようなコストパフォーマンスの高い状態を実現することもVE提案の大事な部分です。

また、案件によっては「ある程度の精度が出ていれば価格が優先」ということもあるかと思います。そのような場合は国内に限らず、中国製の部品も輸入して、構成部品に関しては安くあげるといった部品調達代行も行っております。自社の手数は多く、お客様の負担は少なく。適材適所になるようご提案をさせて頂いております。

お客様に喜んでいただくことは、御社への信頼感の高揚にも大きく寄与する事でしょう。VE提案は大きな武器になります。皆様も今一度、様々な視点で部品や機械・装置を見直してみませんか?わからないことがございましたら、ぜひこのサイト、「OEM装置 設計・製造.com」をご活用ください!

最後まで読んでいただき、いつもありがとうございます!