投稿日:2022年5月30日

OEM装置設計・製造.comを運営するZESTIA株式会社では食品業界、医療機器業界、画像検査機業界、ベアリング製作機械と数多くの製品を納品してまいりました。特に材料や購入品の手配に始まり部品加工から電装・組立・調整・据付、そしてお客様への納品までを全て社内で一貫対応出来るところを強みとしています。さらに機構・材質・表面処理などのどんなお悩みに対しても迅速対応をしていることから、そこで培われてきたノウハウを活かしVA提案を行っています。

今回ご紹介する事例は「メンテナンス性を考慮した部品設計でユニット交換時の現場作業性を大幅向上!」です。ぜひ、生産現場でお役立てください!

現場作業性向上のために押さえておきたいこと

ユニット部品は経年劣化によって破損の危険が高まり、動作不良による故障が起きやすくなります。そのためにある一定の頻度での部品交換が求められています。したがって、装置設計時には部品交換を考慮した現場でのメンテナンス性が重要なポイントの一つとして挙げられます。

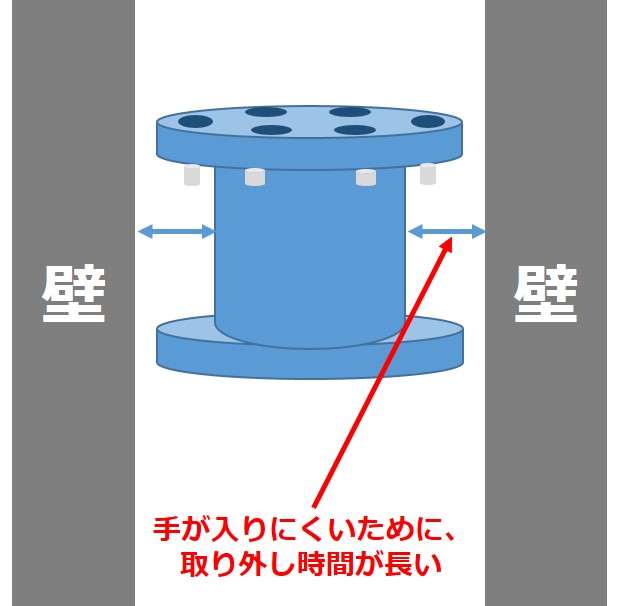

下の図のように上部にフランジを取り付ける装置設計の場合には、左右の僅かな隙間から無理やり手を入れ、ボルトを緩めることでフランジを取り外していました。ただ保有する同装置数が多数になると、この交換方法では非常に工数がかかる仕様です。さらに装置製造メーカーであるZESTIAにおいても、装置組立時のボルト締結で大幅な時間がかかってしまっていたので、仕様の変更が求められる厄介な装置設計でした。

OEM装置設計・製造.comが提案する現場作業性改善提案とは?

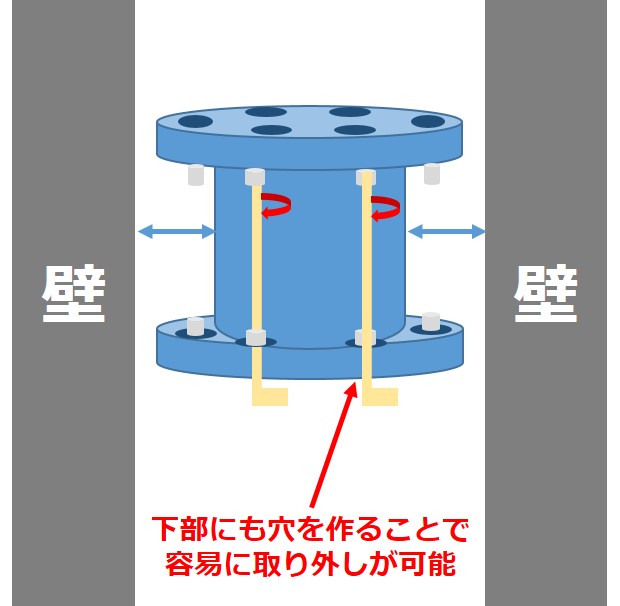

現場での交換効率を改善するために、当社では下部にも上部と同形状の穴を設け、長尺六角レンチでの取り外しを提案しました。この提案によって従来の困難な取り外しが改善され、メンテナンス時間がおよそ1時間短縮と、大幅な現場作業改善につながりました。加えて当社においても組立改善となり、リードタイム短縮を実現しています。

OEM装置設計・製造.comを運営するZESTIAでは当事例のように装置自体のコストダウンのみならず、現場の作業効率向上を追求したコストダウンもご提案しています。一台のみなら問題がないかもしれませんが、数十台・数百台を保有するとなると、このような納品後の細かな取り外し易さまで考慮する必要があります。当社が考えるVE提案とは、ただ安くすれば良いというものではなく、価格は抑えつつ製品の価値を高めるための更なる工夫を実現することです。お客様のご負担なく大幅なコストメリットが出来る事例とノウハウが多数ございますので、ぜひお気軽にご連絡ください。