投稿日:2024年11月29日

適切な装置を設計することで生産性を大幅に向上させることができますが、部分的な設計だけではその影響力は限られています。つまり、装置設計において重要なのは、装置の製造や組立を考慮した全体設計です。OEM装置設計・製造.comを運営するZESTIAは、装置設計から製造、組立まで一貫して対応しており、今回は実際に実労働を3人分減らした装置設計の事例を紹介いたします。

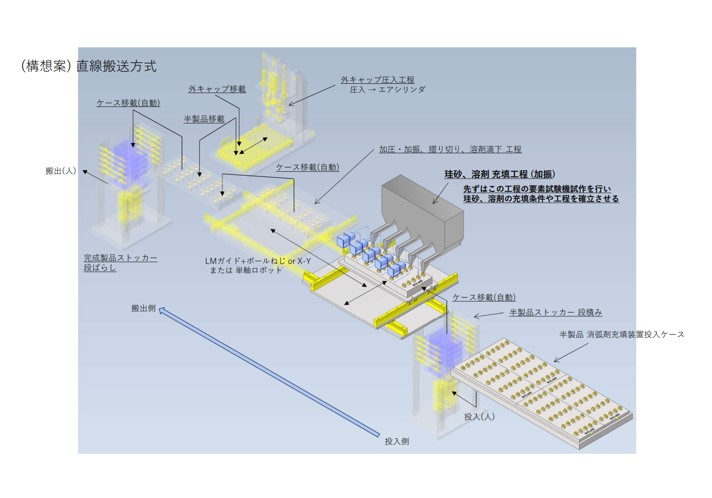

産業機械メーカーのお客様から、セラミックの円筒に珪砂と水ガラスを交互に充填する装置の開発相談をいただきました。充填された円筒を年間50万本製造したいと要望をいただき、それを実現するためには8秒に1本のペースで円筒を製造する必要があります。この高い生産性を確保するためには、作業の効率化が求められ、5~6人の作業員でも到底間に合わない生産数です。珪砂と水ガラスを投入するタイミングと円筒の位置を正確に合わせることで、目標の生産数を実現できると想定し、円テーブルを使用する要素試験を実施しました。

<要素試験の内容>

・水ガラスの温度と粘度の最適化

・珪砂の計量と無駄のない充填方法

・円テーブルでの位置出し

・円筒の保持方法 など

要素試験のデータをもとにした3D設計を行いました。事前にお客様からヒアリングをしていた作業員の導線や作業テーブルとの位置関係も踏まえて、なるべく人が動かないような設計をしています。要素試験を行った結果、タクトタイム8秒を実現するのは円テーブルでは不可能なため、円筒を専用ケースに収納し、ケース自体が機械内部を移動するように設計しました。充填部分は動かず、専用ケースがX軸Y軸に稼働して、交互充填行えるような設計になっていますので、充填位置との位相が出しやすくなりました。そして、お客様からの追加要望で、交互充填の後、上にフタを圧入する機構も組み込みました。全工程が終わったケースが作業者の横に出てくるような形で設計しています。当初目標としていた8秒に1本というペースでの製造は叶いませんでしたが、結果として80秒に10本(1本当たり8秒)のペースで製造することが可能となりました。